Флотацияв бенефикации

Флотация позволяет максимально повысить ценность руды, умело отделяя ценные минералы от пустой породы в процессе обогащения полезных ископаемых благодаря физическим и химическим различиям. Флотация играет важнейшую роль в обеспечении высококачественного сырья, будь то цветные, чёрные металлы или неметаллические минералы.

1. Методы флотации

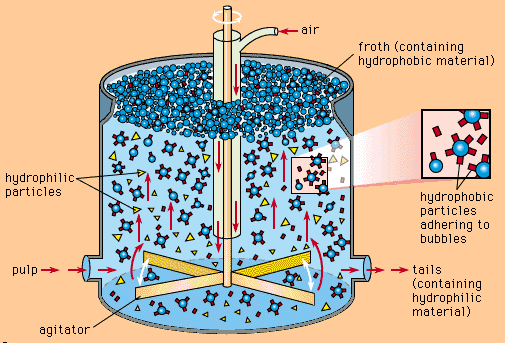

(1) Прямая флотация

Прямая флотация – это процесс отфильтровывания ценных минералов из пульпы, в результате чего они прикрепляются к пузырькам воздуха и всплывают на поверхность, в то время как пустые породы остаются в пульпе. Этот метод имеет решающее значение при обогащении цветных металлов. Например, при обогащении медной руды после дробления и измельчения в руду вводят специальные анионные собиратели, которые изменяют гидрофобность и адсорбируются на поверхности медных минералов. Затем гидрофобные частицы меди прикрепляются к пузырькам воздуха и поднимаются, образуя слой пены с высоким содержанием меди. Эта пена собирается на этапе предварительной концентрации медных минералов, служащей высококачественным сырьем для дальнейшей переработки.

(2) Обратная флотация

Обратная флотация подразумевает флотацию пустой породы, в то время как ценные минералы остаются в пульпе. Например, при переработке железной руды с примесями кварца для изменения химической среды пульпы используются анионные или катионные собиратели. Это меняет гидрофильные свойства кварца на гидрофобные, что позволяет ему прикрепляться к пузырькам воздуха и всплывать.

(3) Преимущественное размещение

Если руда содержит два или более ценных компонента, преференциальная флотация позволяет последовательно их разделять с учётом таких факторов, как активность минерала и экономическая ценность. Этот поэтапный процесс флотации обеспечивает извлечение каждого ценного минерала с высокой чистотой и степенью извлечения, что позволяет максимально эффективно использовать ресурсы.

(4) Массовая флотация

Коллективная флотация позволяет обрабатывать несколько ценных минералов как единое целое, флотируя их вместе для получения смешанного концентрата с последующим разделением. Например, при обогащении медно-никелевых руд, где медные и никельсодержащие минералы тесно связаны, коллективная флотация с использованием таких реагентов, как ксантогенаты или тиолы, позволяет одновременно флотировать сульфидные медные и никелевые минералы, образуя смешанный концентрат. Последующие сложные процессы разделения, такие как использование извести и цианида, позволяют выделить высокочистые медные и никелевые концентраты. Такой подход «сначала собрать, потом разделить» минимизирует потери ценных минералов на начальных стадиях и значительно повышает общую эффективность извлечения сложных руд.

2. Процессы флотации: пошаговая точность

(1) Процесс флотации: поэтапное измельчение

При флотации ступенчатая флотация управляет переработкой сложных руд путем разделения процесса флотации на несколько стадий.

Например, при двухстадийном флотационном процессе руда подвергается грубому измельчению, что позволяет частично освободить ценные минералы. На первой стадии флотации эти освобожденные минералы извлекаются в виде предварительных концентратов. Оставшиеся невысвобожденные частицы поступают на вторую стадию измельчения для дальнейшего уменьшения размера, после чего следует вторая стадия флотации. Это обеспечивает глубокое разделение оставшихся ценных минералов и их объединение с концентратами первой стадии. Этот метод предотвращает переизмельчение на начальной стадии, снижает потери ресурсов и повышает точность флотации.

Для более сложных руд, например, содержащих несколько редких металлов с прочно связанными кристаллическими структурами, может использоваться трёхстадийный процесс флотации. Чередование стадий измельчения и флотации обеспечивает тщательное просеивание и гарантирует извлечение каждого ценного минерала с максимальной чистотой и степенью извлечения, закладывая прочную основу для дальнейшей переработки.

3. Ключевые факторы флотации

(1) Значение pH: тонкий баланс кислотности навоза

Значение pH пульпы играет ключевую роль во флотации, существенно влияя на свойства поверхности минералов и эффективность реагентов. Когда pH минерала выше изоэлектрической точки, поверхность приобретает отрицательный заряд; ниже этой точки – положительный. Эти изменения поверхностного заряда определяют адсорбционные взаимодействия между минералами и реагентами, подобно притяжению или отталкиванию магнитов.

Например, в кислой среде сульфидные минералы обладают повышенной собирательной активностью, что облегчает извлечение целевых сульфидных минералов. Напротив, щелочная среда облегчает флотацию оксидных минералов, изменяя их поверхностные свойства и повышая сродство к реагентам.

Для флотации различных минералов требуются определённые уровни pH, что требует точного контроля. Например, при флотации смесей кварца и кальцита кварц можно флотировать более эффективно, доведя pH пульпы до 2–3 и используя собиратели на основе аминов. Напротив, флотация кальцита протекает в щелочной среде с собирателями на основе жирных кислот. Такая точная регулировка pH является ключом к эффективному разделению минералов.

(2) Режим реагентов

Режим реагентов определяет процесс флотации, включая выбор, дозировку, подготовку и добавление реагентов. Реагенты избирательно адсорбируются на поверхности целевых минералов, изменяя их гидрофобность.

Пенообразователи стабилизируют пузырьки в пульпе и способствуют флотации гидрофобных частиц. К распространённым пенообразователям относятся сосновое масло и крезоловое масло, которые образуют стабильные пузырьки подходящего размера, способствующие закреплению частиц.

Модификаторы активируют или ингибируют свойства поверхности минералов и регулируют химические или электрохимические условия суспензии.

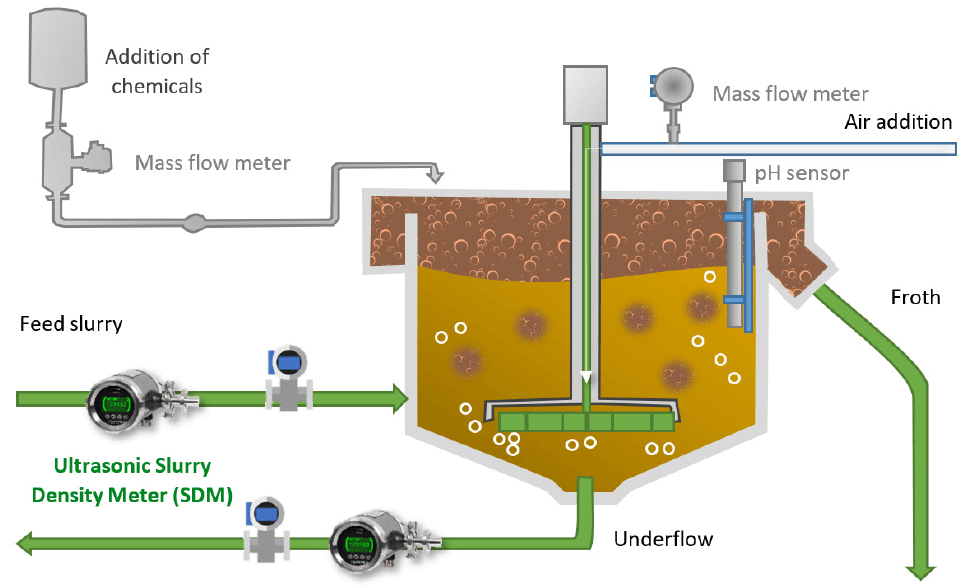

Дозировка реагента требует точности: недостаточное количество снижает гидрофобность, снижая скорость извлечения, а избыточное количество приводит к перерасходу реагентов, увеличивает затраты и ухудшает качество концентрата. Интеллектуальные устройства, такие каконлайн-измеритель концентрацииможет осуществлять точный контроль дозировки реагентов.

Время и способ добавления реагентов также имеют решающее значение. Регулятор, депрессор и некоторые собиратели часто добавляются во время измельчения для предварительной подготовки химической среды пульпы. Собиратели и пенообразователи обычно добавляются в первую флотационную емкость для максимальной эффективности в критические моменты.

(3) Скорость аэрации

Скорость аэрации создаёт оптимальные условия для прикрепления пузырьков минералов, что делает её незаменимым фактором флотации. Недостаточная аэрация приводит к образованию слишком малого количества пузырьков, что снижает вероятность их столкновения и прикрепления, тем самым снижая эффективность флотации. Избыточная аэрация приводит к чрезмерной турбулентности, что приводит к разрушению пузырьков и смещению прикреплённых частиц, снижая эффективность.

Инженеры используют такие методы, как сбор газа или измерение расхода воздуха с помощью анемометра, для точной настройки скорости аэрации. Для крупных частиц увеличение аэрации для образования более крупных пузырьков повышает эффективность флотации. Для мелких или легко флотируемых частиц тщательная регулировка обеспечивает стабильную и эффективную флотацию.

(4) Время флотации

Время флотации — это тонкий баланс между содержанием концентрата и степенью извлечения, требующий точной калибровки. На ранних стадиях ценные минералы быстро прикрепляются к пузырькам, что обеспечивает высокую степень извлечения и качество концентрата.

Со временем, по мере флотации более ценных минералов, содержание пустой породы может также увеличиваться, что снижает чистоту концентрата. Для простых руд с крупнозернистыми и легко флотируемыми минералами достаточно более короткого времени флотации, что обеспечивает высокую степень извлечения без ущерба для качества концентрата. Для сложных или упорных руд требуется более длительное время флотации, чтобы дать мелкозернистым минералам достаточно времени для взаимодействия с реагентами и пузырьками. Динамическая регулировка времени флотации является отличительной чертой точной и эффективной технологии флотации.

Время публикации: 22 января 2025 г.