В секторе производства водородных топливных элементов мембранно-электродная сборка (MEA) служит основным компонентом для преобразования энергии, напрямую определяя эффективность и срок службы батареи. Первым шагом в производстве MEA посредством теплопередачи является смешивание каталитической суспензии — критический этап, влияющий на качество конечного продукта. Этот процесс требует точного смешивания катализаторов Pt-C, растворителей и связующих для образования равномерно диспергированной стабильной смеси.

Традиционное смешивание не позволяет точно контролировать пропорцию каждого компонента и состояние дисперсии, что приводит к таким проблемам, как неравномерное покрытие и снижение каталитической активности на последующих этапах. Применениелинейные измерители плотности предлагает революционное решение, позволяющее точно регулировать соотношения компонентов и эффекты дисперсии посредством мониторинга изменений плотности пульпы в режиме реального времени.

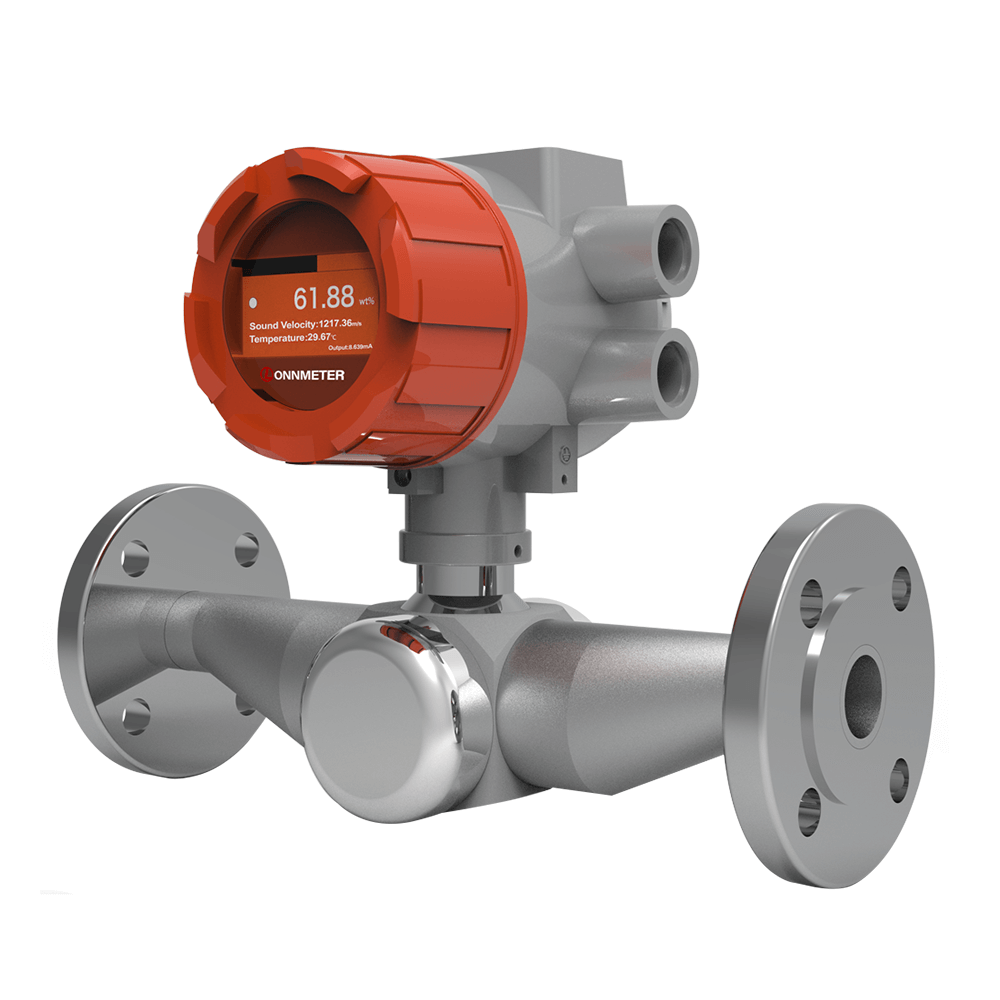

Lonnmeter Group, ведущий производитель и поставщик линейных плотномеров, посвятила десятилетия предоставлению профессиональных решений для клиентов по всему миру. Эти решения помогли многочисленным промышленным заводам, электростанциям и металлургическим предприятиям сократить расходы и повысить эффективность.

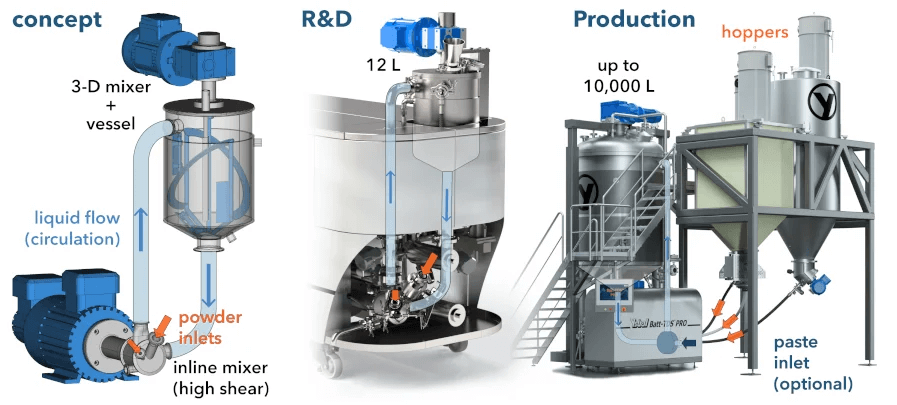

Решающая роль смешивания шлама

Производительность водородных топливных элементов MEAs в значительной степени зависит от однородности и стабильности каталитических суспензий. Например, анодные суспензии требуют 15% катализатора Pt-C, равномерно диспергированного в смешанном растворителе из 40% деионизированной воды, 40% метанола и 5% раствора иономера; катодные суспензии требуют более высоких пропорций катализатора (20%) и связующего (10%). Это точное соотношение не только влияет на физические свойства суспензии, но и напрямую влияет на распределение каталитически активных центров и протонную проводимость.

Неправильный контроль плотности может привести к агломерации или осаждению катализатора, что приведет к неравномерной толщине покрытого катализатора и даже к общей производительности батареи. Например, более высокая плотность может указывать на чрезмерное испарение катализатора или растворителя, что увеличивает вязкость суспензии и приводит к дефектам типа «апельсиновая корка» или «отверстия» во время нанесения покрытия; более низкая плотность может указывать на недостаточное количество катализатора, не обеспечивающее адекватные реакционные участки и снижающее эффективность батареи.

Ограничения традиционного контроля плотности шлама

Традиционное смешивание каталитической суспензии основано на ручном взвешивании и автономном тестировании в первичной стадии. Этот подход сильно отстает от процесса в реальном времени — получение результатов тестирования из выборки часто занимает 15–30 минут, к тому времени суспензия может попасть в следующий процесс, что приводит к значительным отходам переработки.

Ручные операции затрудняют обнаружение агломерации частиц катализатора в наномасштабе. Кроме того, такие факторы, как изменения температуры и испарение растворителя, вызывают динамические колебания плотности в суспензиях, которые традиционные процессы не могут компенсировать в реальном времени, что еще больше усугубляет риски нестабильности качества.

Принцип работы и технические преимущества

Для решения этих проблем инженеры Lonnmeter разработали линейные плотномеры на основе принципа силы Кориолиса, которые измеряют частоту вибрации жидкости для получения данных о плотности в реальном времени с точностью до ±0,001 г/см³. При смешивании пульпы водородного топливного элемента эти высокоточные устройства мониторинга могут быть установлены на выходе смесительных баков или циркуляционных трубопроводов для непрерывного сбора данных о плотности и температуре, при этом алгоритмы компенсации исключают влияние температуры на плотность.

Помимо измерителей плотности Кориолиса, Lonnmeter также разработала другие встроенные измерители плотности, такие как измерители плотности с камертоном и ультразвуковые измерители плотности, чтобы обеспечить интеллектуальные датчики контроля плотности для различных рабочих условий. При обнаружении того, что плотность катодной суспензии превышает целевое значение, система автоматически вычисляет отклонение и добавляет соответствующее количество растворителя через дозирующий насос; если плотность слишком низкая, добавляется предварительно диспергированный маточный раствор катализатора. Это динамическое управление контуром не только исправляет отклонения формулы, но и прогнозирует потенциальные проблемы с помощью анализа исторических данных. Когда колебания плотности превышают пороговые значения, система активирует сигналы тревоги, чтобы указать на потенциальную неоднородную дисперсию или разделение фаз, что еще больше предотвращает аварии, связанные с качеством партии.

Результаты непрерывного мониторинга плотности

Повышенная стабильность топливных элементов

Встроенные измерители плотности Lonnmeter помогли производителям топливных элементов достичь значительных прорывов в смешивании каталитической суспензии. Благодаря мониторингу в реальном времени и интеллектуальному регулированию диапазоны колебаний плотности суспензии были радикально сокращены с ±0,03 г/см³ до ±0,001 г/см³. Это улучшение напрямую повышает однородность продукта и стабильность производительности, увеличивая плотность мощности топливных элементов одного предприятия на 15%.

Значительное повышение эффективности производства

Время производства одной партии сократилось, а годовая экономия превысила 300 000 долларов США на расходах на материалы и доработку. Кроме того, применение линейных измерителей плотности оптимизировало весь процесс. Интегрированные с системами DCS, они обеспечивают полностью цифровое управление от управления формулами до отслеживания качества, закладывая основу для крупномасштабного производства водородных топливных элементов.

Огромное значение для водородной энергетики

Как основной носитель чистой энергии, водородные топливные элементы сталкиваются с двойной проблемой повышения производительности и снижения затрат. Применение технологии встроенного измерителя плотности не только решает ключевые проблемы процесса в производстве МЭА, но и стимулирует технологическую модернизацию по всей цепочке водородной энергетической промышленности.

Если вы ищетевстроенные датчики процессадля снижения затрат и повышения эффективности автоматизированного производства интеллектуальные приборы Lonnmeter являются одним из ваших идеальных вариантов. Компания предлагает100 бесплатных образцов по всему миру—количество ограничено, поэтому действуйте быстро! Свяжитесь с нами, чтобы получить бесплатное индивидуальное решение и подать заявку на бесплатные образцы.

Время публикации: 06 июня 2025 г.