Анализ причин трудностей дегидратации гипса

1 Подача мазута в котел и стабильное горение

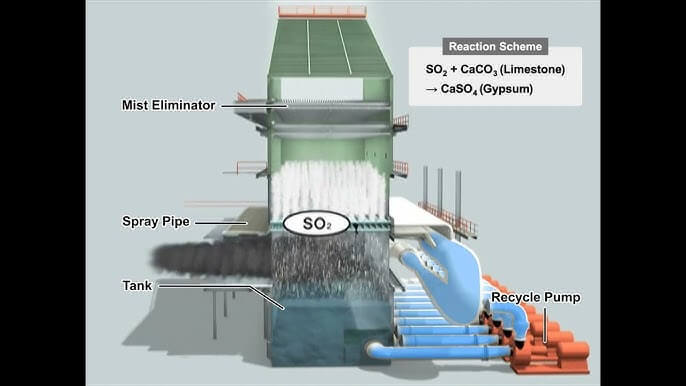

Котлы для производства электроэнергии на угле должны потреблять большое количество мазута для содействия горению во время запуска, остановки, стабильного горения при низкой нагрузке и глубокого пикового регулирования из-за конструкции и сжигания угля. Из-за нестабильной работы и недостаточного сгорания котла значительное количество несгоревшего масла или смеси масляного порошка попадет в абсорбционную суспензию с дымовыми газами. При сильном возмущении в абсорбере очень легко образуется мелкая пена и собирается на поверхности суспензии. Это анализ состава пены на поверхности абсорбционной суспензии электростанции.

В то время как масло собирается на поверхности пульпы, часть его быстро диспергируется в абсорбционной пульпе под действием перемешивания и распыления, и на поверхности известняка, сульфита кальция и других частиц в пульпе образуется тонкая масляная пленка, которая обволакивает известняк и другие частицы, препятствуя растворению известняка и окислению сульфита кальция, тем самым влияя на эффективность десульфурации и образование гипса. Масляный шлам абсорбционной башни поступает в систему обезвоживания гипса через насос для откачки гипса. Из-за наличия масла и неполностью окисленных продуктов сернистой кислоты легко засорить зазор фильтровальной ткани вакуумного ленточного конвейера, что приводит к трудностям при обезвоживании гипса.

2.Концентрация дыма на входе

Абсорбционная башня мокрой десульфурации имеет определенный синергетический эффект удаления пыли, и ее эффективность удаления пыли может достигать около 70%. Электростанция спроектирована так, чтобы иметь концентрацию пыли 20 мг/м3 на выходе пылеуловителя (вход десульфурации). В целях экономии энергии и снижения потребления электроэнергии на заводе фактическая концентрация пыли на выходе пылеуловителя контролируется на уровне около 30 мг/м3. Избыточная пыль попадает в абсорбционную башню и удаляется синергетическим эффектом удаления пыли системы десульфурации. Большинство частиц пыли, поступающих в абсорбционную башню после электростатической очистки пыли, имеют размер менее 10 мкм или даже менее 2,5 мкм, что намного меньше размера частиц гипсовой суспензии. После того, как пыль попадает на вакуумный ленточный конвейер с гипсовой суспензией, она также блокирует фильтровальную ткань, что приводит к плохой воздухопроницаемости фильтровальной ткани и затруднению дегидратации гипса.

2. Влияние качества гипсового раствора

1 Плотность пульпы

Размер плотности шлама указывает на плотность шлама в абсорбционной башне. Если плотность слишком мала, это означает, что содержание CaSO4 в шламе низкое, а содержание CaCO3 высокое, что напрямую приводит к отходам CaCO3. В то же время из-за мелких частиц CaCO3 легко вызвать трудности с дегидратацией гипса; если плотность шлама слишком большая, это означает, что содержание CaSO4 в шламе высокое. Более высокое содержание CaSO4 будет препятствовать растворению CaCO3 и подавлять абсорбцию SO2. CaCO3 поступает в систему вакуумной дегидратации с гипсовым шламом и также влияет на эффект дегидратации гипса. Для того чтобы в полной мере использовать преимущества двухбашенной системы двойной циркуляции мокрой десульфуризации дымовых газов, значение pH башни первой ступени должно контролироваться в диапазоне 5,0±0,2, а плотность пульпы должна контролироваться в диапазоне 1100±20 кг/м3. В реальных условиях эксплуатации плотность пульпы башни первой ступени завода составляет около 1200 кг/м3, а в пиковые периоды достигает даже 1300 кг/м3, что всегда контролируется на высоком уровне.

2. Степень принудительного окисления пульпы

Принудительное окисление пульпы заключается в том, чтобы ввести достаточное количество воздуха в пульпу, чтобы реакция окисления сульфита кальция в сульфат кальция имела тенденцию к завершению, а скорость окисления была выше 95%, гарантируя, что в пульпе достаточно разновидностей гипса для роста кристаллов. Если окисление недостаточно, будут образовываться смешанные кристаллы сульфита кальция и сульфата кальция, что приведет к образованию накипи. Степень принудительного окисления пульпы зависит от таких факторов, как количество окислительного воздуха, время пребывания пульпы и перемешивающий эффект пульпы. Недостаточное количество окислительного воздуха, слишком короткое время пребывания пульпы, неравномерное распределение пульпы и плохой перемешивающий эффект приведут к слишком высокому содержанию CaSO3·1/2H2O в башне. Видно, что из-за недостаточного локального окисления содержание CaSO3·1/2H2O в пульпе значительно выше, что приводит к затруднению дегидратации гипса и более высокому содержанию воды.

3. Содержание примесей в пульпе Примеси в пульпе в основном поступают из дымового газа и известняка. Эти примеси образуют примесные ионы в пульпе, влияя на структуру решетки гипса. Тяжелые металлы, непрерывно растворенные в дыме, будут ингибировать реакцию Ca2+ и HSO3-. Когда содержание F- и Al3+ в пульпе высокое, будет образовываться фтор-алюминиевый комплекс AlFn, покрывающий поверхность частиц известняка, вызывая отравление пульпы, снижая эффективность десульфурации, а мелкие частицы известняка смешиваются с не полностью прореагировавшими кристаллами гипса, что затрудняет дегидратацию гипса. Cl- в пульпе в основном поступает из HCl в дымовом газе и технологической воде. Содержание Cl- в технологической воде относительно невелико, поэтому Cl- в пульпе в основном поступает из дымового газа. Когда в пульпе содержится большое количество Cl-, Cl- будет обернут кристаллами и соединен с определенным количеством Ca2+ в пульпе, образуя стабильный CaCl2, оставляя определенное количество воды в кристаллах. В то же время определенное количество CaCl2 в пульпе останется между кристаллами гипса, блокируя канал свободной воды между кристаллами, в результате чего содержание воды в гипсе увеличится.

3. Влияние состояния работы оборудования

1. Система обезвоживания гипса Гипсовый шлам перекачивается в гипсовый циклон для первичного обезвоживания через насос для выгрузки гипса. Когда шлам нижнего потока концентрируется до содержания твердого вещества около 50%, он поступает на вакуумный ленточный конвейер для вторичного обезвоживания. Основными факторами, влияющими на эффект разделения гипсового циклона, являются давление на входе циклона и размер сопла осаждения песка. Если давление на входе циклона слишком низкое, эффект разделения твердого вещества и жидкости будет плохим, шлам нижнего потока будет иметь меньшее содержание твердого вещества, что повлияет на эффект обезвоживания гипса и увеличит содержание воды; если давление на входе циклона слишком высокое, эффект разделения будет лучше, но это повлияет на эффективность классификации циклона и вызовет серьезный износ оборудования. Если размер сопла для осаждения песка слишком большой, это также приведет к тому, что в пульпе нижнего потока будет меньше твердого вещества и частицы будут меньше, что повлияет на эффект обезвоживания вакуумного ленточного конвейера.

Слишком высокий или слишком низкий вакуум повлияет на эффект дегидратации гипса. Если вакуум слишком низкий, способность извлекать влагу из гипса будет снижена, и эффект дегидратации гипса будет хуже; если вакуум слишком высокий, зазоры в фильтровальной ткани могут быть заблокированы или лента может отклониться, что также приведет к худшему эффекту дегидратации гипса. При тех же рабочих условиях, чем лучше воздухопроницаемость фильтровальной ткани, тем лучше эффект дегидратации гипса; если воздухопроницаемость фильтровальной ткани плохая и канал фильтра заблокирован, эффект дегидратации гипса будет хуже. Толщина фильтрационного осадка также оказывает значительное влияние на дегидратацию гипса. При снижении скорости ленточного конвейера толщина фильтрационного осадка увеличивается, и способность вакуумного насоса извлекать верхний слой фильтрационного осадка ослабевает, что приводит к увеличению содержания влаги в гипсе; При увеличении скорости ленточного конвейера толщина фильтрационного осадка уменьшается, что может легко привести к локальной утечке фильтрационного осадка, разрушению вакуума, а также вызвать увеличение влажности гипса.

2. Ненормальная работа системы очистки сточных вод десульфурации или малый объем очистки сточных вод повлияет на нормальный сброс сточных вод десульфурации. При длительной эксплуатации примеси, такие как дым и пыль, будут продолжать попадать в пульпу, а тяжелые металлы, Cl-, F-, Al- и т. д. в пульпе будут продолжать обогащаться, что приведет к постоянному ухудшению качества пульпы, влияя на нормальный ход реакции десульфурации, образование гипса и дегидратацию. Если взять в качестве примера пульпу Cl-, то содержание Cl- в пульпе абсорбционной башни первого уровня электростанции достигает 22000 мг/л, а содержание Cl- в гипсе достигает 0,37%. Когда содержание Cl- в пульпе составляет около 4300 мг/л, эффект дегидратации гипса лучше. По мере увеличения содержания хлорид-ионов дегидратационный эффект гипса постепенно ухудшается.

Меры контроля

1. Усилить регулировку сгорания в работе котла, снизить влияние впрыска мазута и стабильного горения на систему десульфурации на этапе пуска и останова котла или при работе с низкой нагрузкой, контролировать количество включенных в работу циркуляционных насосов шлама и снизить загрязнение шлама несгоревшей смесью порошка масла.

2. Учитывая долгосрочную стабильную работу и общую экономичность системы десульфурации, усилить регулировку работы пылеуловителя, использовать высокопараметрический режим работы и контролировать концентрацию пыли на выходе пылеуловителя (входе десульфурации) в пределах проектного значения.

3. Мониторинг плотности пульпы в режиме реального времени (Измеритель плотности шлама), объем окислительного воздуха, уровень жидкости в абсорбционной башне (радарный уровнемер), устройство для перемешивания пульпы и т. д., чтобы обеспечить проведение реакции десульфурации в нормальных условиях.

4. Усилить техническое обслуживание и регулировку гипсового циклона и вакуумного ленточного конвейера, контролировать давление на входе гипсового циклона и степень вакуума ленточного конвейера в разумных пределах, а также регулярно проверять циклон, сопло для осаждения песка и фильтровальную ткань, чтобы гарантировать наилучшую работу оборудования.

5. Обеспечить нормальную работу системы очистки сточных вод десульфурации, регулярно сбрасывать сточные воды десульфурации и снижать содержание примесей в шламе абсорбционной башни.

Заключение

Трудность дегидратации гипса является распространенной проблемой в оборудовании для мокрой десульфурации. Существует множество влияющих факторов, которые требуют всестороннего анализа и корректировки с учетом множества аспектов, таких как внешняя среда, условия реакции и состояние работы оборудования. Только глубокое понимание механизма реакции десульфурации и характеристик работы оборудования, а также рациональное управление основными рабочими параметрами системы может гарантировать эффект дегидратации десульфурированного гипса.

Время публикации: 06.02.2025